3D tisk - zakázky a vlastní projekty

Kabina Tatra Phoenix

2016-10-13: Kabina Tatra 158 Phoenix MX-13

Před několika dny se ukázalo, že je veřejným tajemstvím, že připravuji realistický model kabiny Tatry 158 Phoenix druhé generace ve variantě MX-13. Jelikož jsem obdržel souhlas zadavatelů projektu k publikování postupu prací, přináším tímto článkem první ucelené informace i čtenářům mého weblogu.

Projekt byl zahájen před více než rokem. Pepa od té doby usilovně připravoval podvozek, a to jak ve 3D, tak následně i ve skutečnosti (autorem 3D modelu podvozku, který je pro lepší názornost vidět na přehledovém obrázku Phoenixe, je právě Pepa).

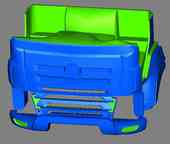

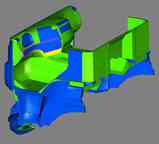

Já jsem dostal za úkol vymodelovat a vytisknout co nejvěrnější kabinu MX-13 (to je ta vyšší ;) ) – včetně interiéru vozu a se zohledněním prostoru pro veškerou elektroniku, kterou do kabiny hodláme schovat.

Základem je samozřejmě přesný 3D model. Na následujících obrázkách se můžete podívat, jak model postupně vznikal.

V průběhu řešení bylo také nutné dolaďovat modelovací postupy a algoritmy. Pro zefektivnění modelování jsem implementoval spoustu nových funkcí do svého 3D editoru.

Celý projekt se ukázal jako značně náročný a rozsáhlý, ale v posledních dnech jsem konečně dosáhl stavu, kdy bylo možné začít tisknout některé díly. Jako první z tiskárny "vypadl" blatník se stupačkou a poté kapota a přední rohy. Pneumatika z Tatry 130 je přiložena pro porovnání...

Podotýkám, že jsem ve fázi ověřovacího tisku, který má poskytnout díly rozměrově přesné, ale nikoli s kvalitním povrchem. Tisknu tedy z PLA – samozřejmě od firmy Fillamentum – a v co nejvyšší tloušťce vrstvy. V následujících týdnech a měsících budu na této stránce postupně popisovat další pokrok v tomto projektu. Máte se na co těšit!

2016-10-16: Další ověřovací výtisky

Behem dvou dnů se podařilo bez větších potíží vytisknout další díly. PLA od firmy Fillamentum funguje výborně. Dobře drží na tiskové ploše a při tisku se nekroutí ani na vysokých dílech. Od tiskové plochy se samo utrhne pouze v případě, že se první vrstva "podaří" velmi ledabyle.

Maska, límec pod čelní sklo a palubní deska. Na masce je patrná chyba firmwaru tiskárny – za určitých okolností špatně spočítá průtok materiálu. V lepším případě je vrstva taková děrovaná (jako se stalo zde), v horším případě se zasekne materiál. Letmo jsem zkoumal zdrojáky firmwaru a nabyl jsem dojmu, že příležitostí pro postupnou akumulaci chyb posunu materiálu je tam bohužel více.

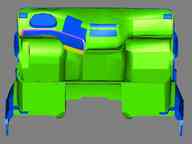

Středový tunel a prostor pro řidiče a spolujezdce

Sestava dosud vytištěných dílů

Kontrola napojení blatníku

Zadní díl – to je "pořádnej macek" skoro na celou tiskovou plochu. Během tisku ale držel výborně a nikde neodlepil.

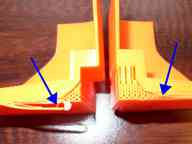

Vyzkoušel jsem i slicer Simplify3D. Ukázalo se, že má některé příznivé vlastnosti, ale generování podpůrných konstrukcí je v určitých případech řekněme "odvážné" – oblíbeným vtípkem je vygenerování podpor jen tak do vzduchu nebo vůbec. V této disciplíně je zatím jednoznačně vítězí software KISSlicer, který podpory zvládá znamenitě (ale zas má horší povrchy).

Zde je zrovna případ nevygenerování podpory. Bohužel to byla především moje chyba – nebyl jsem při kontrole vytvořeného kódu pro 3D tiskárnu dost ostražitý, nechal jsem se ukolébat pochvalnými recenzemi na software Simplify3D. Ponaučení pro příště – žádný zázrak to není stejně jako ostatní slicery, výsledek se musí pečlivě zkontrolovat bez ohledu na recenze.

2019-06-07: Další pokusy s 3D tiskem dílů

Po dlouhé době pokračuji s testy 3D tisku jednotlivých dílů Phoenixe. Sice už víme, že řešit kabinu metodou FDM nebude jednoduše schůdná cesta (a už vůbec ne z materiálu ASA). Navíc se v poslední době objevily relativně dostupné SLA tiskárny poskytující řádově lepší kvalitu tisku. Přesto však díly nyní používám jako zátěžové testy PrusaSliceru a různých typů tiskáren MK3 a MK3S. Vše je tištěno ze stříbrného PLA vrstvou 0.1 mm a výsledky nejsou úplně špatné. A je moc příjemné zadat večer model do mašiny a ráno si vyzvednout hotový výtisk :) .

2020-04-10: Fénix povstal z PLA

Průběžně jsem používal díly kabiny Phoenixe na testování vyvíjeného firmware tiskáren Prusa i3 MK3, MK3S i Prusa MINI (přezdívané Miník). Cíleně jsem hnal tiskárny na samé limity z hlediska konstrukce i firmware – takové, kterým je většina běžných tisků vzdálena. Očekával jsem odhalení množství problémů ve firmware, konstrukci tiskáren i slicerech. Tiskl jsem tedy nejtenčí dosažitelnou vrstvou 0.05mm. Nakonec to vůbec nebylo tak hrozné, našel jsem jen 2 chyby v našem PrusaSliceru a jednu chybu ve firmware. Ale stejně je dobře, že kabinu kolegové tisknou na SLA tiskárnách.

Technické poznámky k dalšímu popisu: všechny MK3 a MK3S měly v té době připravovaný firmware 3.9 s Linear Advance 1.5. PrusaSlicer byl používán v rozličných alfa/beta/RC verzích, níže v textu je však uvedeno pouze hlavní číslo verze.

Než budete číst další text, mějte prosím na paměti 2 věci:

- Toto není oficiální stanovisko firmy Prusa Research, nýbrž moje osobní poznámky a zkušenosti nabyté při tisku tohoto rozsáhlého projektu.

- Přes všechny nalezené (a často i odstraněné) problémy si stále myslím, že tiskárny firmy Prusa Research jsou v současnosti nejlepší na světě – a to bez ohledu na to, že pro firmu Prusa Research pracuji. Se svým letitým Felixem jsem se vzhledem k jeho provozním vlastnostem (slušně řečeno) o tisk kabiny ani nepokoušel.

Blatníky

Tiskárna: Prusa i3 MK3S

Slicer: Cura 4.4

Dlouho jsem hledal způsob orientace blatníku na tiskové ploše tak, abych minimalizoval vliv podpůrných konstrukcí na vnější plochy. Prostě aby blatník vypadal zvenku co nejlépe. Nakonec se ukázalo, že položit jej jakoby trochu našikmo, je dostatečné a poskytuje na FDM tisk skoro výborné výsledky. Dokonce i stupačka se vytiskla téměř dokonale.

Tiskárna: Prusa i3 MK3S

Slicer: Cura 4.4

Dlouho jsem hledal způsob orientace blatníku na tiskové ploše tak, abych minimalizoval vliv podpůrných konstrukcí na vnější plochy. Prostě aby blatník vypadal zvenku co nejlépe. Nakonec se ukázalo, že položit jej jakoby trochu našikmo, je dostatečné a poskytuje na FDM tisk skoro výborné výsledky. Dokonce i stupačka se vytiskla téměř dokonale.

Ale to předbíhám. Nejprve bylo potřeba připravit tiskové cesty, což jak jistě víte, dělá program zvaný slicer. Jako první volba samozřejmě přišel na řadu náš PrusaSlicer, tehdy v připravované verzi 2.1. Opravdu miluju (bez ironie) funkci položení modelu na plochu kliknutím na zvýrazněnou část konvexní obálky. Blatník jsem tedy umístil tak trochu na šikmo na jednu z největších nabízených ploch. Vycházel jsem z toho, že vzhled vnitřku blatníku nebude nikoho trápit a lze jej snadněji brousit a kitovat, kdyby bylo zapotřebí. První pokus "vyslajsování" vrstvou 0.2mm dopadl výborně, změnil jsem vrstvu na požadovaných 0.05mm. A vyvstal první problém – podpůrné konstrukce ztratily tzv. interface. Iterativně jsem došel k tomu, že ještě vrstva 0.15mm interface má, tenčí vrstvy už ne. Bylo mi jasné, že tohle prostě nedopadne dobře a vnitřek blatníku bude deformovaný. Přesto jsem výtisk zkusil ... a mé obavy se potvrdily. Nepodařilo se mi nijak PrusaSlicer přinutit, aby interface udělal, kde jej chci. Chybu jsem nareportoval kolegům ze Slicer teamu a těším se na opravu.

Bohužel, musel jsem zvolit konkurenční produkt – Cura slicer. Zde tiskové cesty dopadly dobře včetně interfaců, ale odstranění podpor bylo opravdu náročné – rozhodně ne tak jednoduše jako z našeho PrusaSliceru. Vnitřek blatníku dopadl přijatelně a vnějšek naprosto dokonale.

Černé plastové komponenty

Tiskárna: Prusa MINI

Slicer: PrusaSlicer 2.1

Jelikož Miník dostal v té době prioritu, poškádlil jsem svou předprodukční mašinu pokřtěnou "Adélka" černými plastovými díly kabiny. To zahrnovalo všechny díly filtrace vzduchu na zadní stěně kabiny, přední masku a černé části kapoty, díl s madly pod čelním sklem a volant. Dle zkušeností s orientací blatníku jsem záměrně volil podobné umístění dílů na plochu.

Tiskárna: Prusa MINI

Slicer: PrusaSlicer 2.1

Jelikož Miník dostal v té době prioritu, poškádlil jsem svou předprodukční mašinu pokřtěnou "Adélka" černými plastovými díly kabiny. To zahrnovalo všechny díly filtrace vzduchu na zadní stěně kabiny, přední masku a černé části kapoty, díl s madly pod čelním sklem a volant. Dle zkušeností s orientací blatníku jsem záměrně volil podobné umístění dílů na plochu.

Miník se choval výborně, tisk vrstvou 0.05mm zvládal s přehledem. Na levnou tiskárnu s bowdenovým vedením filamentu byly výsledky konzistentní. Obzvláště přední maska dopadla na FDM tisk přímo výborně přihlédneme-li k faktu, že je tvořena několika velmi tenkými lamelami. Všechny díly se vyslajsovaly v PrusaSliceru správně.

Jelikož mi tímto došly díly, jejichž tiskový čas byl řádově několik hodin, dostával Miník jiné kratší tisky, aby se dalo průběžně testovat. Delší tisky (nad 12h) jsem začal zadávat okolním MK3 a MK3S.

Palubní deska, nárazník, kapota, přední rohy kabiny

Tiskárna: Prusa i3 MK3 a MK3S

Slicer: PrusaSlicer 2.2

Zde jsem poprvé narazil na ucpání trysky MK3 a MK3S. Stávalo se to opakovaně a proto jsem hledal různá vylepšení, jak tomu zabránit. Jako první padlo mé podezření na retrakce. Zkusil jsem je vypnout, výtisky byly chlupatější (což by mi nevadilo, lze odstranit), ale přesto se trysky nadále ucpávaly. Podle Murphyho zákonů samozřejmě těsně před koncem tisku, nejlépe po 18 hodinách.

Tiskárna: Prusa i3 MK3 a MK3S

Slicer: PrusaSlicer 2.2

Zde jsem poprvé narazil na ucpání trysky MK3 a MK3S. Stávalo se to opakovaně a proto jsem hledal různá vylepšení, jak tomu zabránit. Jako první padlo mé podezření na retrakce. Zkusil jsem je vypnout, výtisky byly chlupatější (což by mi nevadilo, lze odstranit), ale přesto se trysky nadále ucpávaly. Podle Murphyho zákonů samozřejmě těsně před koncem tisku, nejlépe po 18 hodinách.

Testoval jsem také snížený proud do extruderového motoru na 300mA. Přeskakování kroků motoru se sice ukázalo jako perfektní zvuková indikace ucpávající-se trysky, ale kromě výrazně nižší teploty extruderového motoru to neeliminovalo ucpávání samotné. Pak mi kolega poradil zdánlivě nesmyslný trik – zvýšit teplotu trysky. Tím se sníží odpor filamentu v trysce, ochotněji teče ven (resp. teče ven ikdyž nechci). Nakonec se podařilo úspěšně dokončit tisky při závratné teplotě trysky 240°C pro PLA. Retrakce jsem ponechal vypnuté.

Jako velmi efektivní prevence ucpání trysky se následně ukázaly oblasti s podpůrnými konstrukcemi tištěné každou 4. vrstu (tedy efektivně tloušťkou 0.2mm). Zde průběžně docházelo ke snížení tlaku v trysce a uvolnění nahromaděného horkého filamentu, což předcházelo efektu zvanému "heat creep". Zhoršení nastávalo pouze ke konci tisků, kde už žádné podpory nebyly. To lze řešit např. doplněním dalšího modelu – takového, co se bude tisknout vrstvou 0.2mm a nebo bude mít dost vysoké podpory přes celý díl Phoenixe. Tento pomocný model není ani nutné tisknout celý.

Paradoxně mírné zvýšení síly extruderového motoru jen způsobí jeho větší teplotu a prohrábnutí filamentu v podávacích kolečkách. Vyšší teplota je špatně i proto, že se přenáší na podávací kolečka, čímž ohřívá vstupující filament. U PETG nebo ASA to nevadí, ale 55°C na motoru znamená podobnou teplotu na podávacích kolečkách, což pro PLA není příliš zdravé (začne měknout a výsledek si jistě domyslíte sami).

Zajímavé bylo také porovnání různých barev našeho Prusamentu PLA. Nejlépe se chová stříbrný Prusament, ucpává se nejméně. Zelený Prusament je někde mezi a nejhůře dopadly filamenty s velkými třpytkami (logicky).

Kapota podruhé

Tiskárna: Prusa MINI

Slicer: PrusaSlicer 2.2

Miník se při tisku vrstvou 0.05mm chová lépe. Proto dostal pro porovnání ještě celou přední kapotu z našeho zeleného PLA. Kapota dopadla relativně dobře, ale jeden ze spodních rohů se odlepil a jeden vnitřní roh je takový okoralý. Chyba se záhy ukázala – PrusaSlicer řádně dle mých instrukcí zvolil jeden z rohů jako místo pro šev ... a já si toho zase při slajsování nevšiml. Navíc tento roh je na převisu (overhang), což je při tisku vrstvou 0.05mm ještě horší – prostě se tam začne různě lepit a třepit filament a roh je ošklivý.. Umístěním švu doprostřed kapoty zezadu se problém eliminoval.

Tiskárna: Prusa MINI

Slicer: PrusaSlicer 2.2

Miník se při tisku vrstvou 0.05mm chová lépe. Proto dostal pro porovnání ještě celou přední kapotu z našeho zeleného PLA. Kapota dopadla relativně dobře, ale jeden ze spodních rohů se odlepil a jeden vnitřní roh je takový okoralý. Chyba se záhy ukázala – PrusaSlicer řádně dle mých instrukcí zvolil jeden z rohů jako místo pro šev ... a já si toho zase při slajsování nevšiml. Navíc tento roh je na převisu (overhang), což je při tisku vrstvou 0.05mm ještě horší – prostě se tam začne různě lepit a třepit filament a roh je ošklivý.. Umístěním švu doprostřed kapoty zezadu se problém eliminoval.

Kapotu jsem pak zkusil ještě jedou s vypnutými retrakcemi – mimo jiné zajistily, že se na kapotě neodlepil ten roh, kde je umístěn šev. Extruder do sebe nevtahoval v tom místě filament, čili ten roh se tolik nenamáhal a byl o dost čistější.

Plech pod nárazníkem

Tiskárna: Prusa i3 MK3 a MK3S

Slicer: PrusaSlicer 2.2

Plech pod nárazníkem vypadal po 4h tisku bez větších problémů. Najednou se tiskárna zastavila, vypnula teploty a tisk skončila. Přitom zbývalo asi vytisknout ještě 1cm výtisku. Tisk jsem opakoval se stejným výsledkem ještě 2x – chyba tedy byla systematická a vše ukazovalo na firmware. Když jsem vypnul Linear Advance, tisk se dokončil. Kolega pak opravdu objevil chybku v plánovači Linear Advance 1.5. Po její opravě se tisk řádně dokončil a stejně tak na dalších 10 strojích na testovací farmě.

Tiskárna: Prusa i3 MK3 a MK3S

Slicer: PrusaSlicer 2.2

Plech pod nárazníkem vypadal po 4h tisku bez větších problémů. Najednou se tiskárna zastavila, vypnula teploty a tisk skončila. Přitom zbývalo asi vytisknout ještě 1cm výtisku. Tisk jsem opakoval se stejným výsledkem ještě 2x – chyba tedy byla systematická a vše ukazovalo na firmware. Když jsem vypnul Linear Advance, tisk se dokončil. Kolega pak opravdu objevil chybku v plánovači Linear Advance 1.5. Po její opravě se tisk řádně dokončil a stejně tak na dalších 10 strojích na testovací farmě.

Tím jsem testy v práci ukončil a pokračoval jsem až během dovolené doma ... těsně před vypuknutím koronavirového šílenství.

Středový tunel

Tiskárna: Prusa i3 MK3S

Slicer: Cura 4.4

PrusaSlicer hlásil nekonzistenci modelu středového tunelu. Proto jsem jej vyslajsoval v Cura sliceru a vytiskl bez jakýchkoli problémů. Při tisku jsem si ale všiml několika nesmyslných tiskových cest, čímž jsem odhalil skutečnou chybu konzistence povrchu na 3D modelu.

Tiskárna: Prusa i3 MK3S

Slicer: Cura 4.4

PrusaSlicer hlásil nekonzistenci modelu středového tunelu. Proto jsem jej vyslajsoval v Cura sliceru a vytiskl bez jakýchkoli problémů. Při tisku jsem si ale všiml několika nesmyslných tiskových cest, čímž jsem odhalil skutečnou chybu konzistence povrchu na 3D modelu.

Vnitřní prostory řidiče a spolujezdce, sedadla

Tiskárna: Prusa i3 MK3S

Slicer: PrusaSlicer 2.2

Bezproblémové, vyzkoušeno několik orientací s ohledem na co nejdokonalejší vzhled.

Tiskárna: Prusa i3 MK3S

Slicer: PrusaSlicer 2.2

Bezproblémové, vyzkoušeno několik orientací s ohledem na co nejdokonalejší vzhled.

Zadní stěna

Tiskárna: Prusa i3 MK3S

Slicer: PrusaSlicer 2.2

Chvilku jsem ladil správný náklon výtisku a jeho rozdělení na 2 části tak, aby to po slepení nebylo vidět. PrusaSlicer mi také vytrvale škrtal některé detaily, ale pak se mi jej podařilo přinutit, aby výsledek odpovídal mým představám. Tisk trval 34 hodin a dokončil se na poprvé a bez problémů.

Tiskárna: Prusa i3 MK3S

Slicer: PrusaSlicer 2.2

Chvilku jsem ladil správný náklon výtisku a jeho rozdělení na 2 části tak, aby to po slepení nebylo vidět. PrusaSlicer mi také vytrvale škrtal některé detaily, ale pak se mi jej podařilo přinutit, aby výsledek odpovídal mým představám. Tisk trval 34 hodin a dokončil se na poprvé a bez problémů.

Střecha a vrata

Tiskárna: Prusa i3 MK3S

Slicer: Cura 4.4

Na těchto dílech se projevuje nepříjemná chyba PrusaSliceru – udělá několik tzv. bridge layers nad sebou. To samo o sobě by mi bylo jedno, ale bridge layer má pevně nastavený průtok materiálu pro vrstvu 0.2mm, tedy 4x tolik, než potřebuju, a neumím to změnit. A když se těchto několik vrstev potká přes sebe, začne se tvořit boule materiálu, tiskárna začne narážet a přinejlepším to skončí jen zkaženým tiskem. Chybu jsem opět řádně nahlásil a těším se na opravu.

Tiskárna: Prusa i3 MK3S

Slicer: Cura 4.4

Na těchto dílech se projevuje nepříjemná chyba PrusaSliceru – udělá několik tzv. bridge layers nad sebou. To samo o sobě by mi bylo jedno, ale bridge layer má pevně nastavený průtok materiálu pro vrstvu 0.2mm, tedy 4x tolik, než potřebuju, a neumím to změnit. A když se těchto několik vrstev potká přes sebe, začne se tvořit boule materiálu, tiskárna začne narážet a přinejlepším to skončí jen zkaženým tiskem. Chybu jsem opět řádně nahlásil a těším se na opravu.

Proto jsem byl nucen tyto díly slajsovat opět v Cura sliceru, což byl docela očistec. Uživatelské rozhraní Cura sliceru je podle mého názoru dokonalým příkladem toho, jak by QML interface neměl vypadat. Pro mě je neintuitivní a naprosto nesmyslně pomalé (neefektivně implementované). To se týká i dialogů – takto rozbít konzistenci vzhledu uživatelského rozhraní v Qt na Windows a v Linuxu vyžaduje skutečně velké množství přesně cílené práce (jinými slovy to není a nemůže být náhodná chyba). Na slabších strojích je v podstatě vyloučené tento slicer používat pro přípravu delších tisků.

Ještě pár doporučení k podpůrným konstrukcím v Cura, které se mně osvědčily:

- Podpory doporučuji tisknout vrstvou 0.2, čili po 4 vytištěných vrstvách 0.05mm – viz. doporučení výše ohledně uvolnění horkého materiálu z trysky – prevence ucpání. Cura verze 4.4 však obsahuje nepříjemnou chybu – v každé vrstvě 0.05mm objíždí místa, kde se podpora dotýká svého obalu a dělá tam drobounké tečky materiálu. Tohle vyžadovalo skutečně "mozkové myšlení", nedává to smysl ani při tisku běžnou vrstvou 0.2mm. Opravdu se divím, že to mašina přežila, když jsem "omylem" zapnul retrakce.

- A teď ty retrakce: doporučuji v Cura 4.4 nezapínat vůbec. Nemá to smysl. Cura dělá retrakce tam, kde je nechci a naopak tam, kde bych je očekával, je nedělá. Konkrétní situace:

interface nad podporami je tvořen tenkými vlákny materiálu. Vlákna jsou často dlouhá jen několik milimetrů. Každé vlákno má na svém začátku "prime" (vtlačení filamentu do trysky) a na konci retrakci – to způsobí, že interface je chlupatý a přilepí se k výtisku tak, že skoro nejde odstranit – což jde přesně proti smyslu interface. Naopak dlouhé přesuny tiskové hlavy retrakce nemají, takže hlava s PLA přehřátým na 245°C vesele slintá materiál přes celý výtisk (a že v plánování nesmyslných přesunů je Cura 4.4 také hodně kreativní) – opět nesmysl – při dlouhém přesunu je větší šance, že materiál vyteče a někde se nalepí – čemuž mají retrakce aspoň částečně zabránit. Tedy bez retrakcí bude výtisk oslintaný dost podobně, ale je větší šance, že se materiál v trysce nezasekne. Opravdu se divím, že to moje MK3S přežila celých 14 hodin. - Obecně: detailně zkontrolujte náhled každé vrstvy, co ze sliceru vypadne. Přes veškeré vložené úsilí do těchto programů dokáží stále dost nepříjemně překvapit, obzvláště když tisknete něco hodně neobvyklého a se specifickými požadavky na kvalitu a provedení tisku.

Postprocessing

Většina dílů byla pouze zbavena podpor a otřepů a nijak dále neupravována. Některé díly jsem pokusně přebrousil, abych se přesvědčil o nedostatcích a/nebo ověřil možnost opravy dílů v daném místě, pokud by se jednalo o výtisky určené k montáži na model.

Většina dílů byla pouze zbavena podpor a otřepů a nijak dále neupravována. Některé díly jsem pokusně přebrousil, abych se přesvědčil o nedostatcích a/nebo ověřil možnost opravy dílů v daném místě, pokud by se jednalo o výtisky určené k montáži na model.

Přestože chybí ještě pár drobností, už teď to váží přes půl kila. Výtisk z ASA by byl lehčí (PLA má hustotu 1250 kg/m, zatímco třeba ASA má 1070 kg/m), ale s ohledem na mé dosavadní zkušenosti o několik řádů náročnější. A to si kolegové stěžovali, že SLA výtisk váží 800g. Ani duté díly FDM tisku na tom nejsou o mnoho lépe. Berte to ale pozitivně – skutečná kabina je taky težká a navíc bude mít její velká hmotnost příznivý vliv na realistické pohupování na vzduchovém odpružení při jízdě – jako u skutečného Phoenixe.

Dost bylo textu a nářků, teď jste jistě zvědavi, jak kabina vlastně vypadá :) . Kapota a dveře jsou pouze na kabinu položeny, tak moc nelícují.

Pod kapotou se skrývá prostor pro montáž reproduktoru a případně drobné elektroniky.

Shora a zdola

Detaily interiéru

Detaily blatníku a předního rohu kabiny

Detaily nárazníku a celková sestava

Detaily masky a dveří – části dílů, které nebudou vidět, lze použít po položení na podpory a nebo do nich skrýt různé jiné nedokonalosti vzhledu výtisku. Na dveře samozřejmě ještě přijde "tapecírunk", který zakryje nedokonalé vnitřní povrchy.

Možná si říkáte – proč tohle všechno když máme SLA tisk s řádově lepší kvalitou?

- Testy – firmware, sliceru a jeho nastavení, mechanické vlastnosti tiskáren

- Ověření, zda 3D model neobsahuje faktické chyby, které by komplikovaly jeho sestavení (a několik jsem jich skutečně našel).

- ... a v neposlední řadě pro ten pocit, že to FDM tisk do značné míry taky zvládne ;)

A na úplný závěr – možná jste si všimli, že článek vznikl v dubnu 2020, avšak jeho veřejná publikace proběhla až v srpnu. Není to chyba, může za to šílenství okolo "čínské bojové chřipky ráže 120nm" a pak také moje velká pracovní zaneprázdněnost během posledních měsíců.